Kostenbetrachtung bei Last Mile Fahrzeugen mit GFK-Aufbauten

Nur zwei unter vielen Konzepten zur Kostenbetrachtung sind Total Cost of Ownership (TCO) und Life-Cycle-Costing (LCC), zu Deutsch: Lebenszykluskosten. Diese beiden Begriffe werden oft synonym verwendet, doch sie beschreiben durchaus unterschiedliche Kostenperspektiven auf Produkte oder Dienstleistungen. Dieser Artikel erklärt die beiden Sichtweisen der Kostenbetrachtung bei Last Mile Fahrzeugen mit GFK-Aufbauten.

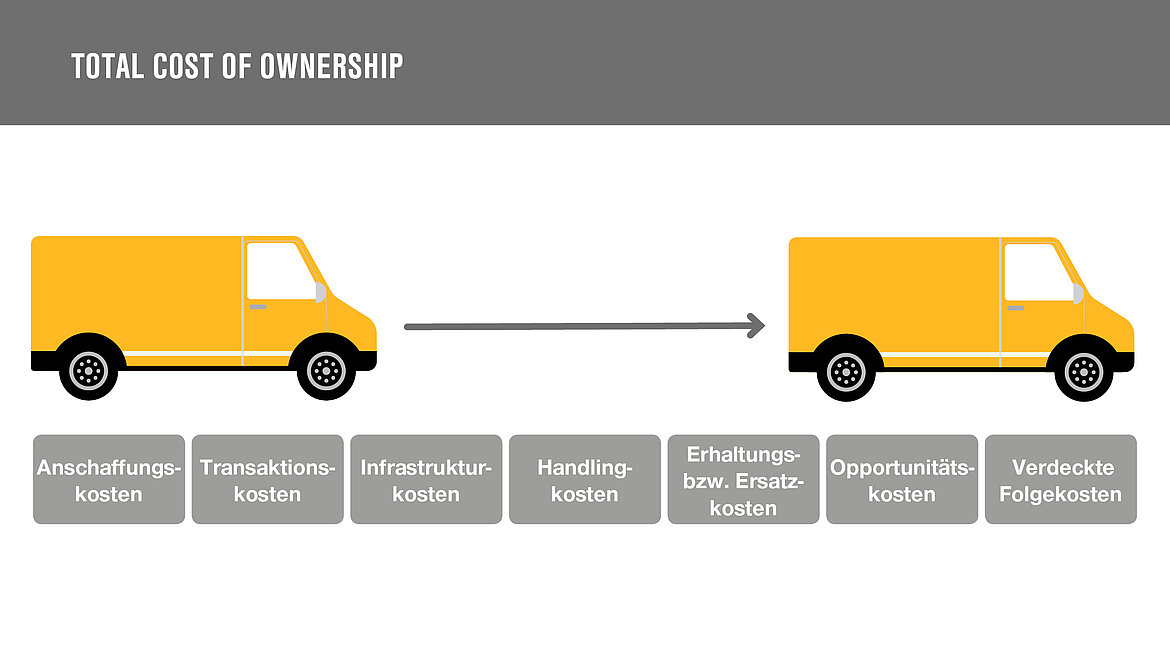

Total Cost of Ownership

Total Cost of Ownership betrachtet die Gesamtkosten eines Produkts oder einer Dienstleistung ab dem Zeitpunkt des Kaufs. Der Clou: So werden die tatsächlichen Kosten zwischen den Anbietern transparent und vergleichbar. Wer also zunächst nur auf den günstigsten Kaufpreis achtet, wird sich nach einer TCO-Analyse womöglich wundern: In der Gesamtbetrachtung gewinnt meist ein anderer Anbieter.

In unserem Beispiel gehen wir von einem Flottenbetreiber aus, der ein Last Mile Fahrzeug für seinen Fuhrpark erwirbt. Bevor er sich für einen Hersteller und ein Fahrzeug entscheidet, betrachtet er mit dem Total Cost of Ownership Modell über die Gesamtbesitzzeit seines Transporters sieben Kostenbereiche:

1. Anschaffungskosten

Der Kaufpreis bzw. die Leasingkosten ist der erste und offenkundigste Betrag, der in die TCO-Rechnung einfließt. Je nach verwendeten Materialien, Ausstattung und der Herstellermarke variieren die Preise deutlich. Gerade in diesem Kostenblock verlocken die günstigen Angebote zum Kauf. Nach Punkt sieben kann das anders aussehen.

2. Transaktionskosten

Hierunter fallen alle Aspekte der Finanzierung wie etwa Leasinggebühren oder Abschreibungskosten. Aber auch Abwicklungskosten wie die Fahrzeugüberführung, der Transport oder Versicherungen werden hier einbezogen.

3. Infrastrukturkosten

In diesem Kostenblock berechnet der Flottenbetreiber alles, was zur Versorgung des Fahrzeugs dient, also beispielsweise Kraftstoff, Schmier- und Kühlmittel sowie sonstige Fahrzeugflüssigkeiten. Doch nicht nur Versorgung des Fahrzeugs mit diesen Mitteln, sondern auch deren Entsorgungskosten muss der Flottenbetreiber betrachten. Hat sein Last Mile Transporter einen E-Motor, werden die Stromkosten angesetzt. Das Trendthema Leichtbau kommt hier ins Spiel: Ein leichteres Fahrzeug spart Kraftstoff oder erlaubt mehr Zuladungsgewicht. Und je leichter das Last Mile Fahrzeug selbst ist, desto eher darf man es zudem mit einem normalen Autoführerschein der Klasse B fahren - was Kosten beim Personal reduziert. Bei derartigen Aufstellungen unterscheiden sich die Angebote schnell deutlich. Last Mile Fahrzeuge mit GFK-Aufbauten stechen dabei besonders hervor: Durch ihr Leichtbaupotential verdienen sie in den Infrastrukturkosten einige Pluspunkte.

4. Handlingkosten

Hierunter fallen die Tätigkeiten und Kosten, die beim Flottenbetreiber selbst anfallen, um das Fahrzeug in die Flotte zu integrieren, etwa der Bau einer zusätzlichen Garage, die koordinatorische Einbindung in das Tagesgeschäft oder der Schulungsaufwand für die Mitarbeiter. Natürlich sollten auch diese Kosten möglichst klein gehalten werden. Und auch hier kann GFK helfen: Bei einer Garage in Modulbauform. Der faserverstärkte Kunststoff LAMILUX TextureWall wird anstatt einer Putzfassade auf den Außenwänden verwendet. Er ist einfacher zu verarbeiten, ist UV- und witterungsbeständiger als Putz, hat dieselbe Optik, bleibt dabei länger schön und hält auch Stand, wenn das Einparken in die Garage mal nicht ganz klappt.

5. Erhaltungs- bzw. Ersatzkosten

Dies sind die typischen Reparatur-, Wartungs- und Instandhaltungskosten am Fahrzeug. Einerseits solche, die regelmäßig anfallen, aber sich je nach Fahrzeugtyp und -marke deutlich unterscheiden, also etwa der Kundendienst. Andererseits kalkuliert der Flottenbetreiber hier auch die Ersatzkosten für die üblichen Verschleißteile mit ein. Und ein weiterer Punkt kommt bei diesem Kostenblock zum Tragen: Hat das gekaufte Fahrzeug verdeckte Mängel oder ist seine Konstruktion aus für den Anwendungszweck unzureichenden Materialien gebaut, summiert sich hier schnell ein horrender Betrag. Das gleicht ein günstiger Kaufpreis selten aus. Mit Außenwänden und Innenverkleidungen aus GFK kann man hier einiges sparen. Das Material an sich ist so robust und schlagzäh, dass es wirklich viel mitmacht, ehe etwas kaputtgeht. Und selbst dann ist eine Reparatur entweder partiell oder flächendeckend einfach und kostengünstig umsetzbar. Die Ausfallzeit des Fahrzeugs minimiert sich so um ein Vielfaches.

6. Opportunitätskosten

Erfüllt das Fahrzeug nicht exakt alle Anforderungen, die der Flottenbetreiber anlegt, schmälern sich die damit einzufahrenden Gewinne. Hat der Transporter beispielsweise einen Dieselmotor und kann deshalb in gewissen Stadtteilen nicht eingesetzt werden, fallen eben diese Opportunitätskosten an.

7. Verdeckte Folgekosten

Dies ist der am ungenauesten zu kalkulierende Kostenblock. Er bezieht sich auf die Folgen, welche die Nutzung des Last Mile Fahrzeugs für den Flottenbetreiber haben kann. Ist es beispielsweise sehr laut, stößt es viele Schadstoffe aus oder hat es schon nach kurzer Zeit gravierende optische Schäden, wirkt sich das maßgeblich auf das Image der ganzen Flotte aus. Dies kann so weit gehen, dass die Kernkompetenz der Firma – das schnelle, zuverlässige und sichere Transportieren von Gütern auf der letzten Meile – in Frage gestellt wird und die Kunden das Vertrauen in diese Flotte verlieren. Infolgedessen werden die Aufträge weniger und der wirtschaftliche Schaden ist vorprogrammiert.

Doch auch das genaue Gegenteil kann der Fall sein: Anstatt verdeckte Kosten zu produzieren, kann das Fahrzeug auch imagebildend wirken – beispielsweise weil es ein leichtes, schadstoffarmes E-Mobil ist oder weil es besonders in den Nachtstunden kaum zu Lärm führt.

Fühlen Sie sich gerade auch an den Spruch Ihrer Oma „Wer billig kauft, kauft zweimal“ erinnert? Oder vielleicht sagte sie ja auch stattdessen: „Wir haben zu wenig Geld, um billige Dinge zu kaufen.“ Legt man diesen Volksweisheiten die Total Cost of Ownership Methode zugrunde, ist schnell etwas Wahres dran:

Was das Last Mile Fahrzeug den Flottenbetreiber letztlich wirklich kostet, wie schnell es sich amortisiert und wie viel internen Aufwand die Firma dafür betreiben muss, zeigt sich erst nach der ganzheitlichen Betrachtung der sieben oben beschriebenen Kategorien.

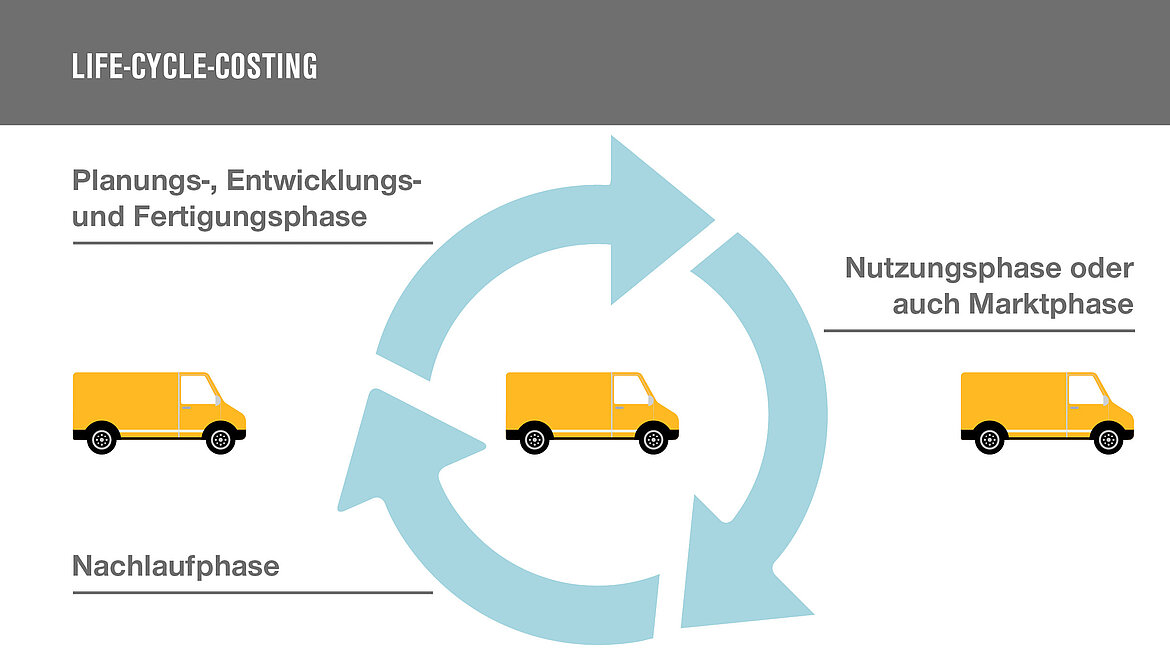

Life-Cycle-Costing

Im Gegensatz zu TCO betrachtet das Model Life-Cycle-Costing oder auch Lebenszykluskosten die gesamte Lebenszeit eines Produkts oder einer Dienstleistung. Dies beginnt weit vor dem Kauf des Last Mile Fahrzeugs, nämlich bereits in dessen Planungs-, Entwicklungs- und Fertigungsphase beim Fahrzeughersteller. Darauf folgt die eigentliche Nutzungsphase oder auch Marktphase beim Flottenbetreiber. Nachdem das Fahrzeug ausrangiert wurde, beginnt die Nachlaufphase, wo sich Kosten zur Beseitigung, etwa zum Recycling summieren. Diese ganzheitliche Betrachtung bezeichnet die Ökonomie als integrierter Produktlebenszyklus. Innerhalb des Lebenszyklusmodells können zudem einzelne Zyklen untergliedert werden, so etwa ein Projektlebenszyklus, ein Zuliefererlebenszyklus oder ein Flottenlebenszyklus.

Insofern verfolgt das Life-Cycle-Costing mehrere Ziele: Für den Fahrzeughersteller ist es eine schlüssige Methode, um fundierte Verkaufs- und Marketingargumente zu sammeln. Der Flottenbetreiber kann im Umkehrschluss Wettbewerbsfahrzeuge ganzheitlich vergleichen. In beiden Fällen analysiert die Lebenszykluskostenrechnung aber auch die Wirtschaftlichkeit des Last Mile Fahrzeugs, was sowohl dem Hersteller als auch dem Nutzer Optimierungspotentiale aufzeigt.

Variablen, die hier berücksichtigt werden, sind einerseits natürlich offensichtliche Kosten, wie etwa die jährliche Versicherungssumme für das Last Mile Fahrzeug. Andererseits sind es aber auch die Aspekte Zeit und Leistung. Also beispielsweise: Wie intensiv ist die Pflege und Reinigung des Fahrzeugs? Oder eben: In welche Tätigkeitsbereiche des Unternehmens kann der Flottenbetreiber das Fahrzeug integrieren?

Ein Grund für den Fahrzeughersteller, sich dieser Methode zu bedienen, ist die Rechtfertigung etwaig höherer Anschaffungskosten. Setzt er nämlich genau diese in Relation zu den anderen Phasen des integrierten Produktlebenszyklus, relativieren sie sich meist. Auch hierzu ein plakatives Beispiel:

Verwendet der Hersteller glasfaserverstärkte Kunststoffe (GFK) als Konstruktionsmaterialien für den Kofferaufbau des Last Mile Fahrzeugs kann dies teurer sein als Aluminium. Sind die Alubleche jedoch beschichtet oder lackiert gehen auch hier die Kosten in die Höhe. Zudem sind die Kunststoffplatten wesentlich robuster und halten Stößen, Hagelschlag oder streifenden Bäumen besser stand.

Daraufhin kann der Hersteller eine längere Garantie ausstellen und der Flottenbetreiber hat weniger Fahrzeugausfälle wegen Reparaturzeiten. Bei Wohnmobilen geben Versicherungen sogar einen Nachlass, wenn das Dach aus GFK und somit hagelbeständig ist.